中国工业4.0有多远? “中国制造2025”遭遇现实挑战

核心提示:国内机器人企业与国际同行的差距正在缩小,关键要在人才建设和自主创新方面下硬功夫。

《支点》记者 丁杰 特约记者 刘畅

怎么理解工业4.0?

一个普遍的观点是,“工业1.0”是机械制造时代,“工业2.0”是电气化与自动化时代,“工业3.0”是电子信息化时代,“工业4.0”则是通过人、设备与产品的沟通,打造一个高度灵活的智能制造模式。

“中国制造2025”,是中国给出的答案。按照规划,中国在2049或2050年,也就是新中国成立100年的时候,迈入世界工业强国的前列。目前,各界均将“中国制造2025”视为中国版的“工业4.0”,而智能制造则被认为是信息化和工业化融合的突破口,以及和“互联网+”思路的结合点。

然而,理想与现实之间,总存在一条有待奋力跨越的鸿沟。

智能家居:工业4.0第一步

工业4.0是以智能制造为主导的第四次工业革命,就客户、消费者而言,它又是一个强调个性和定制化的时代。

美的与小米的“联姻”,便是为创造更加智慧的生活作出的一次尝试。

去年闹得沸沸扬扬的一场口水战,莫过于董明珠与雷军的10亿元对赌。而这一切的导火索则是美的与小米的牵手。去年底,美的集团郑重对外宣布其智慧家居战略,核心是实现家电产品的互联互通。

美的、小米这两家公司,甚至还为将要开发的产品勾画了美丽蓝图:用小米手机作为中心,小米路由器作为连接,小米电视作为客厅终端,实现家庭互联互通。可以预见,在不久的将来,使用美的和小米家电的用户,只要有小米手机就可以智能操控家电。

用恰逢其时来形容小米丝毫不为过。由于其互联网属性的企业特征,雷军和他的小米始终处于媒体的聚光灯下。雷军表示,有信心把小米模式复制到100家公司里面。

从2013年开始,美的已在所有变频空调新品中应用物联网智能技术,让空调变成联网的智能终端设备,计划三年时间将50%以上的空调物联网化。这也为阿里巴巴等众多互联网企业提供了巨大的施展空间。

美的集团家用空调事业部总裁吴文新表示,美的与阿里巴巴将共同构建基于阿里云的物联网开放平台,实现家电产品的连接对话和远程控制。未来,美的全系列产品都将接入这一平台,变成“Aliyun Connected ”。阿里云将提供计算、存储和网络连接能力,并帮助美的实现大数据的商业化应用。

阿里巴巴一位工程师解释,用户对手机发出语音指令,通过手机网络传输到阿里云上的智能控制中心,经过计算分析处理,又通过光纤和wifi网络发送到空调的智能芯片中,空调就按照指令行动了。同时,空调也在记录着开关机、用电量、温湿度,将来甚至包括PM2.5等数据,回传到阿里云上的智能控制中心,随时向消费者“汇报”。

5月20日,美的集团发布公告,美的向小米定增项目获证监会审核通过。此前,美的与小米合作推出的“i青春”系列产品已经在天猫公开发售,该产品可实现美的空调与小米手环智能交互。美的集团董事长方洪波强调,在”互联网+“背景下,美的希望利用移动互联的思维和技术,改造商业模式,实现整个价值链上下游的连接。

面对前所未有的机遇,任何一位精明的企业家都不含糊,董明珠也不例外。

事实上,格力也看到了工业4.0这步棋。如今“格力开创太阳能动力”的广告词人尽皆知。格力早就与电商巨头阿里巴巴有业务来往,而且格力在新能源太阳能开发上斩获颇丰。

传统制造企业转型潮

4月23日,国务院总理李克强在福建泉州嘉泰数控机械有限公司考察时表示,中国经济要长期保持中高速,必须迈向中高端,加速推进“中国制造2025”。

毫无疑问,中国制造向中国创造、中国速度向中国质量、中国产品向中国品牌的转变,企业自身转变是不可或缺的一环。

继跨界童装、地产、白酒之后,娃哈哈打起了新算盘:涉足目前最热门行业之一——机器人。去年底,娃哈哈与航天科工三院就已达成合作意向,包括技术合作和产业合作,但娃哈哈方面认为技术合作范围太窄,希望进行产业化合作。

去年6月,娃哈哈研发中心主任楼向明等人专门访问机械科学研究总院,双方就促进在特大型机器人、智能制造等领域的合作深入交流。楼向明表示,一是出于对饮料食品的质量控制,生产设备的自主研发制造有利于保障产品质量;二是工业机器人能够代表机电行业的发展方向,是现代工业发展的基础,因此被列为集团多种经营的重要领域。

与此同时,国内传统企业向机器人产业转型,也成为一些制造业强省经济转型的重要抓手。

2013年,佛山顺德成为国家首个“装备工业两化深度融合暨智能制造试点”,同时还与广东省经信委合作建立“精密智能装备制造产业基地”,智能化、数字化也成为顺德装备行业发展的新方向。

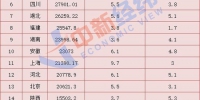

数据显示,自2010年产值突破千亿大关之后,顺德制造业发展势头强劲,每年均保持20%左右的增速。

记者在顺德采访时了解到,当地一大批传统制造企业正进军机器人制造领域,希望用自动化设备替代人工生产。一来降低生产成本,二来提高产品品质。用广东伊之密精密机械股份有限公司总经理甄荣辉的话来说,就是“用更少的人,生产更少的废品”。

作为注塑机行业的后起之秀,伊之密则收购了美国百年品牌HPM的全部知识产权和商标,保留原有HPM的技术团队,从而加速伊之密的中高端化定位战略并实现国际化。

2014年年底,伊之密完成过会审核,今年1月在创业板挂牌。而随着IPO资金的到位,公司的很多新项目得以迅速启动。业内人士预计,2015年公司产值有望翻一番,达到20亿元。

尴尬的“弯道超车”

5月19日,国务院印发《中国制造2025》,这是我国实施制造强国战略第一个十年的行动纲领,明确了9项战略任务和重点,计划2025年迈入制造强国行列。

然而,中国工业不得不面对的问题是:不少产业仍处在工业3.0,甚至工业2.0阶段,如机器人等核心技术还有待提高,技术路线和标准也有待统一制定。

中国机器人产业联盟理事长、新松机器人自动化股份有限公司总裁曲道奎也不乐观。他多次呼吁,中国机器人行业要避免重蹈汽车业的覆辙。

曲道奎认为,随着制造业转型,去年中国已经跃升为全球最大的机器人市场。但快速成长的市场,可能是“馅饼”,也可能是“陷阱”。中国是全球最大的汽车市场,但本土汽车业却没有真正崛起。“市场发展很快,吸引全球机器人公司来到中国,留给中国企业慢慢成长的时间变短”。

曲道奎的担心并非没有道理。中国的机器人行业不如高铁国产化率高,中国作为机器人最大的市场,缺乏核心技术,核心部件存在严重瓶颈,国产机器人在国内机器人市场的份额只有13%,在高科技的机器人领域,国内企业通常赚的还是组装的辛苦钱。

如今,德国库卡、日本FANUC、瑞士ABB、安川等知名企业都已进入中国,意大利、美国、韩国的机器人及配套企业,也已经布局中国市场。

国际机器人及智能装备产业联盟执行主席罗军承认,国际先进机器人及智能装备企业纷纷进入中国,并完成在国内市场的布局,的确给国内机器人企业带来严峻挑战。但他认为,国内机器人企业与国际同行的差距正在缩小。“关键是在人才建设和自主创新方面下硬功夫,在应用方面做足功课,走在同行前面。根据用户需求不断创新,开发新产品。”

机器人产业难以“弯道超车”,反映出中国制造2025的尴尬处境。

一些业内人士表示,当前,中国工业4.0战略的实施面临很大挑战。首先,中国的工业化过程还没完全走完。从制造设备到产品工艺都与其他制造大国差距很大,没有核心技术,劳动生产率低,只能停留在低利润的初级加工阶段。第二,急功近利。这是中国制造业目前的一个通病。

在国际化进程中,国内企业不乏惨痛教训。TCL收购的汤姆森,豪言十八个月扭亏为盈,结果2006年累计亏损20亿人民币,2007年申请破产清算;再看2010年吉利收购沃尔沃,2012年沃尔沃全年亏损4.46亿人民币。

华北电力大学校长刘吉臻认为,国家制造业迈向高端,这个提法亟待从纸面走向现实。

他表示,一些民营企业投入巨大,好不容易做出一些东西,在国内却得不到支持,被扼杀在摇篮中;同时,国内许多好产品和企业被外国人收购,而被间接地扼杀掉。他注意到,上海一家公司在某个领域做到前沿,突然一夜之间以3亿美元的价格被一家外国公司收购,收购条件就是这家公司退出这个领域。

中国离工业4.0有多远

工业4.0对任何国家都不是一蹴而就的。对中国来说,更是一条漫长的道路。

日前,工信部部长苗圩表示,“中国制造2025”发展规划,是未来10年实施制造强国战略的行动纲领,也是30年“三步走”实现制造强国梦的第一步。

“但与发达国家相比,我国智能制造差距很大。”苗圩表示,目前,我国高端传感器、智能仪器仪表、高档数控系统、工业应用软件等市场份额不到5%。

统计显示,过去大约一半左右的机器人用在汽车行业。因而,汽车行业也被认为是中国工业向4.0切换的一个风向标,同时也为中德合作搭建了桥梁。

不久前,中德签署《中德合作行动纲要:共塑创新》,提出将开展“工业4.0”合作,而汽车领域的合作正在成为中德未来产业合作的新方向。

近年来,大众、宝马、奔驰等德系车在中国猛然发力制造端“工业4.0”,更多车企则在车联网、售后应用等领域高调布局“工业4.0”,包括生产制造自动化、流程管理数字化、企业信息网络化、智能制造云端化。

针对中德在以汽车业为代表的智能工业领域合作,中国产业集聚研究专家杨建国表示,中德合作并不是要“山寨”德国具体的产业政策和方法,而是学习德国全新的产业发展理念,并因地制宜,打造中国自己的工业4.0体系。

“回看去年10月李克强总理访德之旅,更像是一次中国政府主动出击的取经之旅。”杨建国告诉记者,中国应当学习德国产业发展的眼光,学习德国培育工业4.0的经验与过程,系统、科学地打造出中国自己的工业4.0体系。

以美的为代表的佛山制造业,正处于模仿制造到创新制造转型的瓶颈期。2013年,佛山成立中德工业服务区,其重要作用就是引进先进的工业设计、能源、信息物流技术。

去年,中德工业服务区管委会举办“德国工业4.0”培训。与会的德国TUV NORD集团中国区的一位高管指出,佛山拥有良好的工业基础,但总体而言,佛山制造业,乃至整个中国,很大程度上还处于劳动密集型的2.0阶段。

这就是中国工业4.0的真实写照。

实际上,对比中德制造业的差距,不难发现工业4.0任重道远。作为世界上最具竞争力的制造工业大国之一,首先,德国更专注于创新工业科技产品的科研和开发,以及对复杂工业过程的管理。其次,德国拥有强大的设备和车间制造工业,在世界信息技术领域拥有很高的能力水平,在嵌入式系统和自动化工程方面也有非常专业的技术。

反观中国制造业的现状,中国制造业发展迅速,但属于粗放式发展,集中在中低端。虽然基础很大,可总体技术含量不高,这也是中国企业仅仅对“大”的追求的病态现象。

中国现在很多生产设备能够国产化,但其品质、稳定性、扩展性,与国外相比还有差距。比如在精密模具方面,还需要大量进口。

此外,人才与研发差距也不容忽视。在挖掘新型工业化潜能方面,德国拥有先进的工业基础与大量的人才储备,还能在科研、管理技术、专业人才等方面,与欧盟其他制造大国进行更频繁便捷地交流。

反观中国,制造业主体还停留在初级加工阶段,一线工人文化素质普遍不高,难以适应工业4.0时代的数字化控制。另外,中国周边形势导致中国能与邻邦在科研、管理、人才方面的交流十分有限。

来源:《支点》杂志2015年6月刊 原标题《中国工业4.0:理想与现实的鸿沟》